Optimierung der Farbhaftung auf nichtsaugenden Substraten

Substrate wie Polyethylen oder Polypropylen, aber auch andere Kunststoffe lassen sich schlecht bzw. nur nach entsprechender Vorbehandlung bedrucken. Wichtige und wachsende Anwendungsbereiche dafür sind die Verpackungsherstellung (von Schachteln, Tuben, Dosen oder Bechern), ID-Karten, Großformatdrucke für den Außenbereich und die Applikation von speziellen Sicherheitsmerkmalen. In letzter Zeit haben sich die Probleme verschärft, da neue Anforderungen bezüglich der Recyclingfähigkeit bzw. des Einsatzes von Recyclingmaterial hinzugekommen sind. Für Verpackungen wird angestrebt, nur ein Kunststoffmaterial einzusetzen, welches direkt bedruckt wird oder ein Etikett aus dem gleichen Material trägt.

In den letzten Jahren wurde in der Druckindustrie verstärkt am Übergang vom Handwerk zu einem industriellen Herstellungsprozess gearbeitet und die Standardisierung vorangetrieben. Entsprechend hoch sind die Erwartungen an Qualität und Beständigkeit der Druckprodukte bei der Weiterverarbeitung (z. B. beim Umformen und Befüllen) sowie beim Transport und Gebrauch. Eine ungenügende Farbhaftung, bei der sich die Druckfarbe vom Substrat oft schon bei geringer Belastung ablöst, wird als schwerer Mangel empfunden.

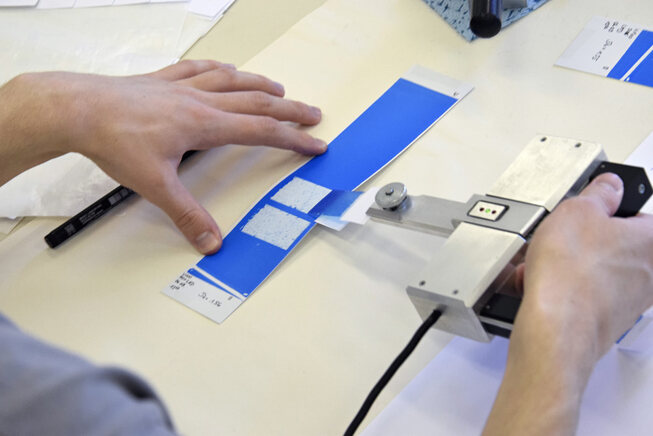

Ziel des beantragten Projektes war die Entwicklung von Methoden, mit denen eine verlässliche Vorhersage der Haftung von Druckfarben und Lacken auf einem Substrat möglich ist. Dabei lag der Fokus auf Materialien, die im Offsetdruckprozess zum Einsatz kommen. Eine Teilaufgabe war die Präzisierung der Vorgaben für den Tape-Test mittels einer einfachen Kraftmessung, mit der Fehleinschätzungen der Haftung bei der Prozesskontrolle direkt in der Druckerei vermieden werden können.

Als Untersuchungsergebnis wird zusammenfassend festgestellt, dass für das Erreichen einer guten Haftung von Druckfarben auf nichtsaugenden Substraten die Eigenschaften der verwendeten Materialien von großer Bedeutung sind. Darüber hinaus gibt es Einflussfaktoren, die sich aus dem Druckprozess und der nachfolgenden Behandlung und Lagerung der Druckexemplare ergeben.

Die Oberflächenspannungen der Materialien sind dabei – entgegen der weitverbreiteten Ansicht – nicht der bestimmende Faktor für die Haftfestigkeit. Diese Eigenschaft hat den größten Einfluss auf die Benetzung eines Substrats mit einem flüssigen Medium und ist daher Voraussetzung für den Auftrag von Druckfarben oder Lacken. Bei Offsetdruckfarben ist aber in vielen Fällen auch bei einer ungünstigen Kombination der Oberflächenspannungen (also Farbe mit höherer Oberflächenspannung als Substrat, polare und disperse Anteile nicht aufeinander abgestimmt) eine gute Benetzung erreichbar. Das liegt an der hohen Viskosität und Zügigkeit der Druckfarben, die dazu führen, dass der Auftrag auf ein nichtsaugendes Substrat oft problemlos möglich ist.

Eine gute Haftung kann dagegen auch bei Einhaltung der Vorgaben für die optimale Oberflächenspannung bzw. bei Erhöhung der Oberflächenspannung durch Vorbehandlung der Substrate nicht immer gewährleistet werden. Das bedeutet auch, dass die üblichen Eingangstests mit Testtinten oder -stiften, mit denen die Oberflächenspannung der Substrate kontrolliert werden, keine verlässlichen Aussagen über die spätere Haftung von Druckfarben ermöglichen.

Die Untersuchungen haben ergeben, dass die Haftfestigkeit der Druckfarben mit zunehmender Lagerzeit ansteigt. Innerhalb der ersten 24 Stunden nach Farbauftrag nimmt die Haftfestigkeit deutlich zu, danach wurden nur noch geringe Unterschiede festgestellt. Daraus ergibt sich, dass man die Prüfung an Druckprodukten entweder exakt im gleichen Zeitabstand nach dem Druck oder frühestens nach 24 Stunden durchführen sollte, um vergleichbare Werte für die Haftfestigkeit zu ermitteln. Auch die Lagerbedingungen haben einen großen Einfluss auf die Haftfestigkeit: Je höher die Umgebungstemperatur, desto schneller steigt die Haftfestigkeit an.

Die im Offsetdruckprozess zwangsläufig auftretende Emulsionsbildung zeigte keine negativen Auswirkungen auf die Haftfestigkeit. Die Ergebnisse für Druckfarben mit bis zu 30 % Wasseranteil wichen nur geringfügig von den Resultaten für die reinen Druckfarben ab.

Der Einsatz von Primern kann die Haftung von Druckfarben auf nichtsaugenden Substraten verbessern. Allerdings muss darauf geachtet werden, dass Primer, Druckfarbe und Substrat optimal aufeinander angepasst sind. In akuten Problemfällen kann es hilfreich sein, den Primer direkt der Druckfarbe beizumischen. In den Untersuchungen konnte dadurch eine zuverlässige Verbesserung der Haftfestigkeit erreicht werden. Es ist jedoch zu berücksichtigen, dass sich die rheologischen Eigenschaften der Druckfarbe dabei ändern, was sich negativ auf die Farbübertragung auswirken kann.

Der entscheidende Einflussfaktor für das Erreichen einer guten Haftung ist die Aushärtung der Druckfarben. Durch eine hinreichend große UV-Bestrahlungsdosis konnte in nahezu allen Fällen eine gute Haftung erreicht werden. Die dabei erzeugten Aushärtungsgrade lagen teilweise deutlich über den aus technologischen und gesundheitlichen Aspekten angestrebten 85 %. Bei LED-UV-Farben waren die notwendigen Aushärtungsgrade in einigen Fällen nur mit einer Bestrahlung mit einem Quecksilberdampf-Mitteldruckstrahler erreichbar.

Auf Basis der Projektergebnisse wurden Empfehlungen für die Sicherung einer ausreichenden Haftfestigkeit unter den Praxisbedingungen einer Druckerei abgeleitet. Mit diesen Maßnahmen ist es den Anwendern in Zukunft möglich, Probleme wirksam zu beheben und im Produktionsprozess durchgängig hohe Qualität zu erreichen.

Projektlaufzeit: August 2022 bis Juli 2024