3D-Druck als alternative Flexodruckformherstellung

Der Flexodruck gehört zu den wichtigsten Druckverfahren für das Bedrucken von flexiblen Verpackungen, Etiketten und Kartonagen. Neben den konventionellen Druckverfahren Offset- und Tiefdruck ist der Flexodruck für eine Vielzahl Bedruckstoffe, Farbsysteme und Formate einsetzbar. Die im Flexodruck erreichbaren Druckqualitäten unterscheiden sich, unter ähnlichen Bedingungen, kaum noch von den restlichen Druckverfahren.

Ausgangssituation

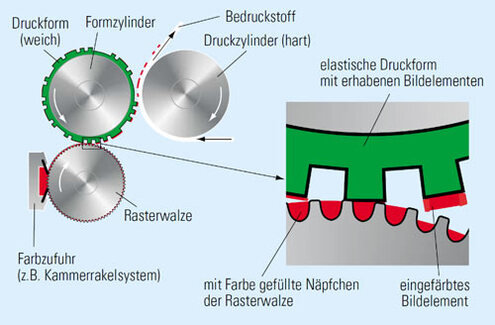

Der Flexodruck ist ein Hochdruckverfahren, da die bildgebenden Elemente auf der Druckform erhaben sind (siehe Abbildung 1). Die flexible Druckform ist das Hauptmerkmal des Flexodrucks. Das Zusammenspiel der elastischen Druckform und der niedrigviskosen Druckfarbe ermöglicht die Bedruckung einer großen Palette saugfähiger bis nichtsaugfähiger Bedruckstoffe. Die aktuell hohen Qualitätsanforderungen, insbesondere im Verpackungsdruck, können mit photopolymeren Auswaschdruckplatten mit Rasterweiten bis zu 120 Linien/cm umgesetzt werden.

Jedoch ist die Druckformherstellung relativ kostspielig und unflexibel. Die meisten Flexodruckereien besitzen keine eigene Druckformherstellung (Reprostudio), weshalb die Druckformen bei externen Dienstleistern bestellt werden müssen. Das erfordert Planungssicherheit und zusätzlich Wartezeiten und Lieferaufwand. Spontane Änderungen am Druckbild aufgrund von Fehlern oder vorzeitigem Verschleiß sind nicht möglich. Das kurzfristige Anfertigen von Druckformen für Versuche, Experimente oder Kundenandrucke ist ebenfalls nicht umsetzbar. Die Prozesskette der Druckformherstellung aus Photopolymeren ist lang und benötigt viel Energie, komplexe Systeme und diverse Arbeitsschritte.

Bei der konventionellen Herstellung von Photopolymerdruckformen kann es zu ungewollten Rasterformänderungen kommen, wodurch eine Schrumpfung der Rasterpunkte bewirkt wird. Es besteht jedoch die Möglichkeit, im Belichtungsprozess den Sauerstoff zu entziehen, um solche Schrumpfungen zu verhindern.

Die chemischen und mechanischen Beständigkeiten der Druckformen im Flexodruckprozess sind nicht immer ausreichend gegeben und mit den herkömmlichen Druckform-Herstellungsmethoden sind die Proportionen der Druckformelemente (Flanken, Undercut, Rasterpunktspitze) nur beschränkt beeinflussbar.

Es gibt großen Bedarf an flexibleren Druckformherstellungsverfahren mit agiler Prozesskette. Ein in der Druckerei vorhandenes System zur Herstellung von Flexodruckformen verkürzt die Wartezeit und fördert das Reaktionsvermögen. Die intuitive und sorglose Bedienung eines Systems wäre für den flexiblen Einsatz von großer Bedeutung. Ein ökonomischer Ansatz hinsichtlich der Einsparung von externen Kosten sowie der ökologische Ansatz durch die Reduzierung des Materialeinsatzes sind zentrale Punkte bei der Umsetzung einer eigenen Druckformherstellung. Die Beständigkeiten und Druckeigenschaften könnten durch variableren Material- und Verfahrenseinsatz zusätzlich flexibel gestaltet und je nach Verwendung angepasst werden. Im Fokus steht jedoch der Kostenaufwand für die Druckformherstellung. Druckverfahren, deren Druckformherstellung vergleichsweise günstiger sind, bekommen, wenn es die Bedingungen zulassen, den Vorzug. Zum Beispiel ist die weite Verbreitung des Offsetdrucks darauf zurückzuführen, dass die dafür erforderlichen Druckformen unkompliziert und preiswert hergestellt werden können.

Projektziel

Das Ziel des Projektes war die Ermittlung einer Technologie zur Herstellung von Flexodruckformen mit 3D-Druck-Verfahren. Eine solche alternative Druckformherstellung hat eine flexiblere und agilere Prozesskette im Vergleich zur konventionellen Druckformherstellung zur Folge. Hier steht die ökonomische und ökologische Gestaltung der Flexodruckform-Herstellung im Vordergrund. Für eine zukunftsorientierte Konkurrenzfähigkeit zu alternativen Druckverfahren ist eine effiziente Druckformherstellung im Flexodruck unabdingbar. Dieses Projekt sollte ermitteln, welche aktuell am Markt zur Verfügung stehenden Verfahren und Materialien eingesetzt werden können und welche Anwendungsbreite im Flexodruck damit erreicht werden kann.

Die chemischen und mechanischen Eigenschaften, die Verarbeitbarkeit und die Druckqualität der 3D-Druckform sowie die Farbübertragungscharakteristik im Flexodruckprozess sollten im Fokus der Untersuchungen stehen. Die Verarbeitbarkeit der 3D-Druck-Materialien beeinflusst nicht nur die späteren Eigenschaften der Druckform, sondern auch die komfortable Bedienung und den flexiblen Einsatz des 3D-Drucks in der Praxis.

Dieses Projekt schuf das Wissen über die Möglichkeiten und Grenzen des 3D-Drucks zur Druckformherstellung im Flexodruck und welche Druckproduktkategorien damit abzudecken sind. Dies erstreckt sich über verschiedene 3D-Druckverfahren, die flexible Materialien verarbeiten. Die Materialvielfalt des 3D-Drucks ist mittlerweile sehr groß, mit einer Vielzahl an unterschiedlichen Eigenschaften. Es war notwendig, dass Know-how über Umsetzbarkeit, Handhabung und Probemlösungen im Bereich des 3D-Drucks zur Flexodruckformherstellung zu erarbeiten und zur Verfügung zu stellen. Alternative Konzepte und Potenziale wurden damit vorangetrieben, um die Flexibilität und Effizienz zur Druckformherstellung zu fördern.

Dieses Projekt griff den existierenden Forschungsbedarf auf, um die zukunftsorientierte Technik des 3D-Drucks als generative Fertigungsmethode rechtzeitig für die Effizienz in der konventionellen Drucktechnik nutzbar zu machen.

Vorgehensweise und Ergebnisse

Die Druckergebnisse der 3D-Drucker sollten in diesen Untersuchungen grundsätzlich den Merkmalen von Flexodruckformen entsprechen. Ein Teil dieser Eigenschaften wurde in Untersuchungen ermittelt und gegenübergestellt. Die Parameter des späteren Flexodruckprozesses beeinflussen das Druckergebnis und somit die Druckqualität.

Die messbaren Merkmale wurden unter anderem durch chemische und mechanische Untersuchungen festgestellt. Zu diesen Untersuchungen gehörten unter anderem:

- Shore-Härte

- Oberflächenbeschaffenheit

- Kompressibilität

- Quellverhalten

- Maßhaltigkeit

- Produktionstoleranzen/-schwankungen

- Beständigkeit gegenüber Lösemitteln

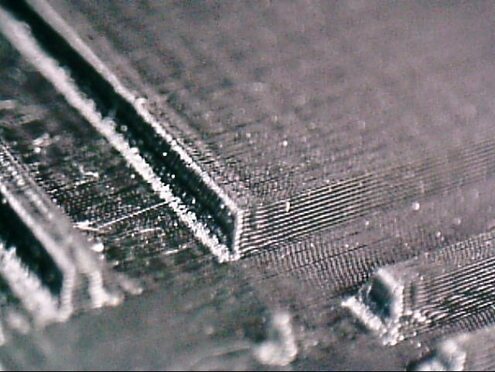

Die tatsächliche Verwendung der 3D-Druckformen im Flexodruck konnte mit einer Probedruckmaschine sowie in der Praxis beurteilt werden. Schwankungen der Druckformdicke oder die realisierbare Detailauflösung druckender Elemente wurden durch Reproduzierbarkeitsuntersuchungen ermittelt.

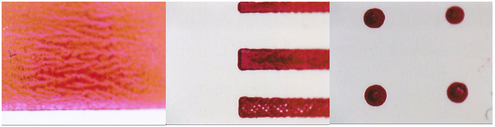

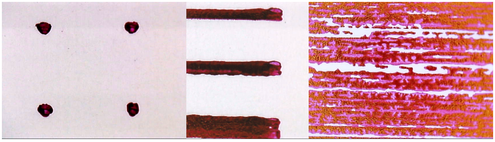

Besonders wichtig bei der Testformkonzeption war die Geometrie der druckenden Elemente. Um den Druckprozess gut bewerten zu können, waren Punkt-, Linien- und Flächenelemente enthalten. Zu Beginn der Konzeption wurden verschiedene Abmessungen und geometrische Elemente genutzt, welche dann 3D-gedruckt und anschließend evaluiert wurden. Die Linienelemente auf der Testform waren vertikal und horizontal angeordnet, um qualitative Auswirkungen der Ausrichtung der Elemente untersuchen zu können. Die Ergebnisse der Drucktests waren sehr vielversprechend. Details können feiner übertragen und Druckergebnisse besser reproduziert werden als erwartet.

Die messtechnische Prüfung und Auswertung der im 3D-Druck hergestellten Testformen, diente dem objektiven Vergleich untereinander und zu konventionellen Flexodruckformen.

Der Druckversuche zeigten, welche 3D-Druckformen mit welchen Parametern die beste Druckqualität umsetzten konnten. Mit dem Material TPU95 (Thermoplastisches Polyurethan, Shore-Härte 95A) wurden die besten Ergebnisse erzielt. Bei den messtechnischen Auswertungen zeigte sich, dass mit hohen Druckbeistellungen (> 50 N) die beste Qualität erreichbar ist. Mit optimalen 3D-Druckanpassungen und Flexodruckparametern ist eine verhältnismäßig gute Druckqualität mit dem Material TPU möglich.

Zusammenfassend lässt sich feststellen, dass die gewonnenen Ergebnisse für die Zukunft vielversprechend sind. Die Potenziale des Flexodrucks und des 3D-Drucks sind groß und können voneinander profitieren.

Projektlaufzeit: Oktober 2018 bis September 2020