Innovative Offsetdruckplatte zur Direktbebilderung

Kurzbeschreibung

Ein großes Einsparpotenzial im Offsetdruck ergibt sich bei der Reduzierung der Kosten für die Druckplatten. Bisher sind die meisten Offsetdruckplatten Einwegartikel. Es werden für jeden Druckauftrag neue Druckplatten belichtet und abgedruckt. Danach werden die Druckplatten entsorgt, da die durch die Belichtung entstandenen, für den Offsetdruck notwendigen, hydrophilen und hydrophoben Bereiche irreversibel sind. Insbesondere vor dem Hintergrund stetig sinkender Auflagenhöhen werden dadurch selbst bei fachgerechtem Recycling enorme Ressourcen gebunden.

Die Kosten entstehen einerseits durch das benötigte Material, andererseits durch die Anlagen zur Bebilderung mit der dazugehörigen Rechentechnik und Software. Für sehr kleine Auflagen, die wegen der direkten Konkurrenz zum Digitaldruck unter besonderem Kostendruck stehen, ist der Einsatz von Druckplatten aus Aluminium besonders ungünstig. Ein Lösungsansatz dafür sind Druckplatten auf der Basis von Polyesterfolie, die in einem elektrofotografischen Verfahren bebildert werden können. Hinsichtlich der Kosten und des Rohstoffeinsatzes stellt dieses System eine Verbesserung dar, allerdings erfüllen die Polyesterfolien nicht die Anforderungen an die Dimensionsstabilität, die ein hochqualitativer 4-Farbdruck stellt, und sind auch nicht wiederverwendbar. Deshalb sind diese Systeme am Markt nur vereinzelt im Einsatz und haben sich nicht durchgesetzt.

In Zukunft wird eine weitere Verringerung der durchschnittlichen Auflagenhöhe von Druckerzeugnissen erwartet. Daher besteht ein Bedarf an einem einfachen und kostengünstigen System, das basierend auf einem stabilen, wiederverwendbaren Trägermaterial mehrere Bebilderungszyklen zulässt und dabei eine hohe Druckqualität erreicht.

Zielstellung

Das Ziel des beantragten Projekts besteht daher in der Entwicklung und Erprobung eines Konzepts für eine mit den in der Druckindustrie bekannten Technologien herstellbaren Offsetdruckplatte auf der Basis eines wiederverwendbaren Trägermaterials.

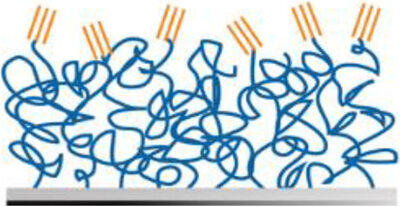

Als wiederverwendbares Trägermaterial kommen Aluminium oder Kunststoff in Betracht, soweit die mechanischen Eigenschaften die Prozessanforderungen erfüllen. Die hydrophilen oder hydrophoben Bereiche der Druckplatte, die für die Übertragung des Druckbildes wesentlich sind, sollen durch den Auftrag eines geeigneten Mediums aus funktionalen Polymeren im Digitaldruck – vorzugsweise dem Inkjetverfahren – erfolgen. Diese bestehen aus Polymerketten mit für das Substrat selektiv wirkenden Ankergruppen, die eine kovalente und damit chemisch feste Bindung gewährleisten, und aus Funktionseinheiten, die der Oberfläche die eigentliche Funktion verleihen. Die polymeren Eigenschaften werden so eingestellt, dass sich ein Film hochmobiler Ketten ausbildet, der durch seine physikochemischen Eigenschaften die gewünschten Funktionen generiert.

Für den Auftragsprozess wird eine Lösung mit einem Polymeranteil im Bereich von 1 % hergestellt. Damit ist es möglich, bei einer verfahrenstypischen Schichtdicke von wenigen µm die erforderliche Polymerschicht in der Größenordnung von 10 nm herzustellen.

Für einen stabilen Offsetdruckprozess sollen damit folgende Anforderungen erfüllt werden:

- Oberflächenspannungen von > 62 mN/m (hydrophil) und < 40 mN/m (hydrophob)

- ausreichende Flankensteilheit an der Übergangsstelle Bild- zu Nichtbildbereich

- ausreichende Haftung und Verankerung der Polymerbeschichtung auf dem Träger

- Widerstandsfähigkeit gegenüber ausgewählten Druckchemikalien (Farbe, Feuchtmittel, Reinigungsmittel…)

- mechanische Beständigkeit beim Druckprozess gegenüber Abrieb, Verschmutzung durch Papierbestandteile usw., Auflagenbeständigkeit von mindestens 1000 Exemplaren

- Jetability des wässrigen Polymer-Mediums

- Einfache Entschichtung des Trägers nach Druck, ökologisch unbedenkliche Entsorgung der geringen Menge des aufgetragenen Polymers

- Ca. 10 Zyklen von Bebilderung/Druck/Entschichtung mit einem Trägermaterial

Projektlaufzeit: Januar 2025 bis Dezember 2026