Messung der UV-Härtung mit MIR-Sensoren

Ausgangslage

Die durch Bestrahlung mit UV-Licht induzierte Vernetzung von flüssigen Monomeren und Oligomeren sowie den daraus hergestellten Formulierungen ist ein schnelles, leistungsfähiges, effizientes und umweltfreundliches Verfahren zur Herstellung dünner polymerer Schichten. Das Spektrum der Anwendungen solcher Beschichtungen ist überaus breit gefächert und reicht von diversen funktionellen Beschichtungen (z.B. mechanisch resistente Schichten, Barriereschichten, Schutzschichten, selbstreinigende Oberflächen, Release-Schichten, Klebstoffe u.v.a.m.) bis hin zu Anwendungen in der Druckbranche (Druckfarben, Tinten und Lacke). In der Druckbranche ist der Marktanteil von UV-Farben und -Lacken weiterhin stark ansteigend. Unter den neu installierten Bogenoffset-Druckmaschinen verzeichnen die Maschinenhersteller derzeit Anteile mit UV-Ausstattung von bis zu 75% (Quelle: Umfrage SID, 2020).

Zu den bedeutendsten Anwendungsgebieten des UV-Druckes gehört der Verpackungsdruck. Aufgrund des hochwertigen Erscheinungsbildes und der breiten Einsatzmöglichkeiten UV-vernetzbarer Systeme auf verschiedensten – auch nicht saugfähigen – Substraten stehen dabei vor allem Verpackungsmaterialien für hochpreisige Konsumgüter und Lebensmittel im Vordergrund. Durch die Entwicklung von neuartigen UV-Strahlern, insbesondere UV-LEDs, werden in letzter Zeit neben dem Verpackungssektor auch andere Bereiche der Druckindustrie angesprochen.

So werden verstärkt Akzidenzdruckmaschinen mit UV-Ausrüstung installiert, die vorrangig zur Herstellung von Flyern, Plakaten und Geschäftsdrucksachen eingesetzt werden. Der Einsatz der UV-Technologie im Bereich des Akzidenzdrucks bringt eine Reihe von Vorteilen mit sich.

Die Anwendung der UV-Technologie reicht aber auch aktuell weit über den (Bogen-) Offsetdruck hinaus. Sowohl im Rollenoffsetdruck als auch in anderen Druckverfahren wie Flexodruck, Tiefdruck, Siebdruck wird UV-Strahlung zur Härtung der Druckfarben eingesetzt. Unter den Digitaldruckverfahren kommen beim Inkjet-Druck ebenfalls UV-härtende Tinten zum Einsatz.

Hinsichtlich der Prozessführung bringt allerdings die UV-Technologie einige Herausforderungen mit sich. Neben den Anforderungen zum Arbeitsschutz – jeglicher Hautkontakt mit den ungehärteten Farben und Lacken muss vermieden werden – ist die Gewährleistung einer hinreichenden Aushärtung im Produktionsprozess von zentraler Bedeutung. Da die Aushärtung von vielen Parametern, wie Strahlerleistung, Druckgeschwindigkeit, Übereinstimmung von Emissions- und Absorptionswellenlängen von Strahler und Photoinitiator, Photoinitiatorgehalt, Wegschlageigenschaften usw. bestimmt wird, ist eine regelmäßige Überwachung und Kontrolle des Aushärtungsgrades von größter Wichtigkeit.

Der Einsatz von Druckfarben im Verpackungs- und Lebensmittelkontaktbereich unterliegt der allgemeinen EU-Rahmenverordnung 1935/2004. Soweit die Lebensmittelverpackungen aus Kunststoff bestehen, ist ferner die Kunststoffrichtlinie (EU-Verordnung Nr. 10/2011) anzuwenden, die konkrete Migrationsgrenzwerte für Gegenstände aus Kunststoff vorgibt.

Die Druckerei, die als Inverkehrbringer der Druckerzeugnisse für eine Unbedenklichkeit und damit für eine ausreichend Aushärtung zuständig ist, verfügt zumeist über keine Möglichkeit, die Aushärtung zu prüfen. Um die Risiken zu minimieren, wird deshalb oftmals mit maximal möglicher Strahlerleistung und damit verbundenen hohem Energieverbrauch bzw. reduzierter Produktionsgeschwindigkeit gearbeitet.

Zielstellung

Ziel des Vorhabens ist die Entwicklung einer Messmethode, die mit MIR-Sensoren und einer innovativen Filterkonfiguration die Banden im mittleren Infrarotspektrum analysiert, die für den Abbau der C=C-Doppelbindungen bei der UV-Härtung von Druckfarben und Lacken charakteristisch sind. Anhand der Veränderung der Bandensignale bei definierter Nachbestrahlung soll ein Algorithmus zur Bewertung des Aushärtungsgrades entwickelt werden, der den Nutzern eine sichere Entscheidung über den Aushärtungsgrad ermöglicht. Zudem soll ein innovativer Messaufbau entwickelt werden, der von einem Anwender ohne Vorkenntnisse in chemischer Analytik bedient werden kann und eine schnelle und sichere Entscheidung über den Aushärtungsgrad der gedruckten Schicht ermöglicht.

Geplantes Vorgehen

Gemessen werden sollen Schichten im Bereich von 1 … 5 µm, wie sie in den meisten Druckverfahren (Offset-, Flexo-, Tief-, Digitaldruck) üblich sind. Eine Messfleckgröße von wenigen Millimetern Durchmesser soll die Messung definierter Felder, die typischerweise in Druckkontrollstreifen integriert sind, erlauben.

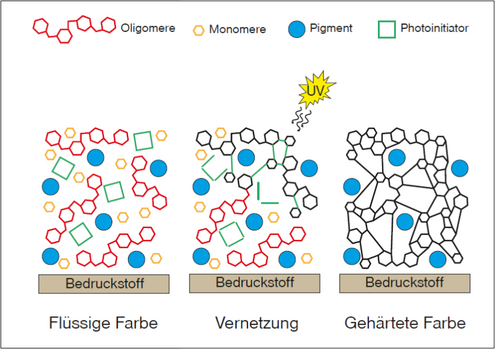

UV-Farben bestehen im Wesentlichen aus Pigmenten, Bindemitteln, Photoinitiatoren und Zusatzstoffen zur Steuerung der Prozessfähigkeit.

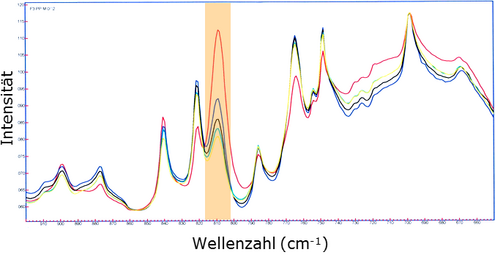

Die komplexe Zusammensetzung der UV-Farben zeigt sich in den von UV-Druckfarben oder -Lacken aufgenommenen IR-Spektren. Zwar gibt es einen geeigneten Bandenbereich, in dem der Umsatz der Doppelbindungen in der Acrylatgruppe verfolgt werden kann, aber durch Überlagerung mit anderen Bestandteilen kann diese Bande sehr unterschiedlich aussehen und muss demensprechend auch unterschiedlich bewertet werden. Im folgenden Bild sind Spektren einer UV-Farbe mit unterschiedlichen Aushärtungsgraden dargestellt:

Zur Bestimmung des Aushärtungsgrades wird üblicherweise das Bandenintegral im Bereich der Wellenzahl von 810 cm-1 betrachtet. Je kleiner das Bandenintegral, desto weniger Doppelbindungen sind vorhanden, desto besser ist die Farbe ausgehärtet.

Insgesamt wird davon ausgegangen, dass eine Lösung nur erreicht werden kann, wenn verschiedene Technologien auf intelligente Weise miteinander verknüpft werden. Die Störungen, die aus der Umgebung auf die Messung einwirken können, wie Schwankungen von Temperatur und Luftfeuchte und auch der Einfluss verschiedenster Materialien der Messproben müssen entweder mit geeigneten Maßnahmen ausgeglichen oder, wenn das nicht möglich ist, als Fehlmessung dokumentiert werden.

Projektlaufzeit: seit Januar 2022