Dosismessung für LED-UV-Strahler

Ziel der Entwicklung

Das Projekt hatte die Entwicklung von neuartigen UV-Dosismessstreifen, speziell für die Messung der Emission von UV-LEDs, zum Ziel.

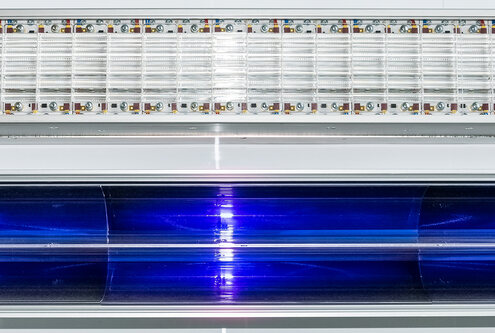

Bei der UV-Härtung wird die UV-Strahlung von den der Farbe bzw. dem Lack beigemischten Photoinitiatoren absorbiert. Die Doppelbindungen in der Acrylatgruppe des Bindemittels werden so aufgespalten und vernetzen sich. Für die Aushärtung ist entscheidend, wie gut der Photoinitiator die UV-Strahlung absorbieren kann, d.h. ob er in der ausgestrahlten Wellenlänge absorbiert. Während die herkömmlichen Quecksilberdampfstrahler ein breitbandiges Spektrum ausstrahlen, emittieren LEDs stets nur schmalbandig bei einer Wellenlänge (üblicherweise 365/375/385 oder 395 nm).

Für die Anwender von UV-härtenden Systemen ist es wichtig, eine ausreichende Aushärtung sicherzustellen. Dafür sind grundsätzlich zwei Kriterien zu erfüllen: die notwendige Energie, die durch die UV-Strahlung eingebracht wird und die Fähigkeit des Systems, infolge der absorbierten Strahlung auszuhärten. In der Praxis wird oft nur das Resultat bewertet, hierfür existieren verschiedene – unterschiedlich gut geeignete und aussagekräftige – Methoden, die den Aushärtungsgrad charakterisieren. Ist ein ausreichender Aushärtungsgrad nicht erreicht, stellt sich die Frage, ob die Intensität der UV-Strahlung nicht ausreichend ist, oder die Absorption und Umwandlung der UV-Strahlung durch das UV-härtbare Medium nicht den Erwartungen entspricht. Gründe für eine zu geringe Intensität bei LED-Strahlern können eine zu geringe Leistung des installierten Strahlers, der Ausfall oder die Verschmutzung einzelner LEDs oder einzelner LED-Module oder auch eine zu hohe Druckgeschwindigkeit, die von der Gesamtleistung des Strahlersystems nicht abgedeckt wird, sein. Aktuell rückt daher die Messung der UV-Strahlung immer mehr in den Fokus der Anwender.

Am Markt verfügbare Dosismessstreifen zeigen eine gute Absorption im Bereich von 200 bis 350 nm. Das bedeutet, dass damit das von den LEDs emittierte Spektrum nicht erfasst wird.

Anspruch an die neu zu entwickelnden Messstreifen war, sie für die gängigen LEDs der oben angegebenen Wellenlängen und die zu erwartenden Intensitäten im Bereich von 0 bis 200 mJ/cm² einzusetzen. Die Messunsicherheit sollte unter 10% betragen.

Die Messstreifen waren aus einem beständigen Substrat, das mit einer UV-empfindlichen Beschichtung versehen wird, zu fertigen. Sie sollten sich leicht auf den Bedruckstoff applizieren lassen und relativ dünn sein, um den Druckprozess nicht zu beeinträchtigen.

Die eingestrahlte UV-Dosis sollte sich durch einen Farbumschlag bemerkbar machen, der mittels handelsüblicher Farbmesstechnik, die in einer Druckerei ohnehin verfügbar ist, messtechnisch zu erfassen ist. Dazu war eine hinreichend sichere Korrelation der eingestrahlten UV-Dosis mit der Änderung der Färbung erforderlich, die im Rahmen der üblichen Messunsicherheiten von spektralen Farbmessgeräten auswertbar ist.

Auswahl der Materialien

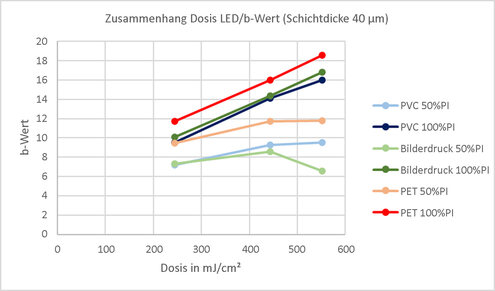

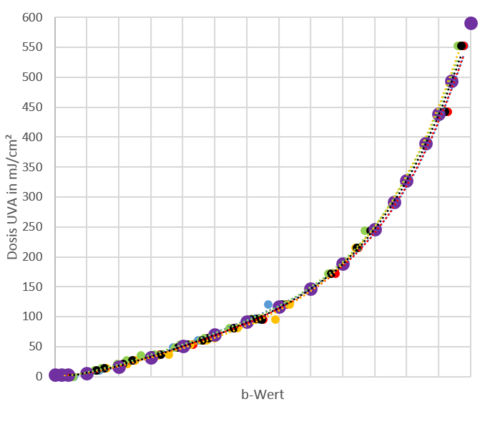

Die am Markt verfügbaren Messstreifen waren bislang nur für die Ermittlung der auf den Bedruckstoff auftreffenden Dosis im kurzwelligen UV-Bereich ausgelegt. Das emittierte Spektrum der LED-Strahler konnte nicht erfasst und gemessen werden. Zur Realisierung des Vorhabens, Dosismessstreifen für den langwelligen UV-LED-Bereich zu entwickeln, wurden verschiedene Untersuchungen durchgeführt. Nach einer anfänglichen Recherche über in Frage kommende Materialien wurden mögliche Rezepturen erarbeitet. Die Wahl bei den Photoinitiatoren fiel auf ITX, TPO-L und EMK. Diese drei Substanzen zeigen eine starke Vergilbungsneigung und Absorption im gewünschten Bereich. Es wurden weiterhin drei verschiedene Bedruckstoffe, zwei Folien (PVC und PET) und ein Bilderdruckpapier ausgewählt. Um die Eignung für den Einsatzzweck zu prüfen, wurden die unbedruckten Substrate mit maximaler LED-Leistung bestrahlt und ihre Verfärbung farbmetrisch bestimmt. Da sich der b-Wert (Gelb-Blau-Achse im CIELab-Farbraum) bei allen drei Materialien kaum veränderte, waren sie für die nachfolgenden Tests gut geeignet. In weiteren Vortests wurde mit einem UV-Power-Puck (Radiometer zur Bestimmung der Bestrahlungsstärke und Energiedichte der UV-Strahler) die Dosis am LED-Strahler im vorhandenen Bandtrockner gemessen und ein näherungsweiser linearer Zusammenhang zwischen LED-Leistung und UV-Dosis festgestellt.

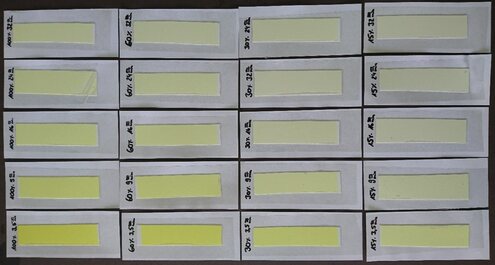

Im nächsten Schritt wurden die UV-reaktiven Medien angefertigt. Durch die Variation unterschiedlicher Strahlerleistungen und Bandgeschwindigkeiten konnten verschiedene Dosisabstufungen zum Aushärten der Medien erzeugt werden. Durch das Auftragen von unterschiedlichen Schichtdicken und unterschiedlichen Anteilen (50%, 100%) des Photoinitiator ITX konnte festgestellt werden, dass ein zu geringer (4 µm) oder ein zu großer (12 µm) Schichtauftrag nicht den angestrebten Effekt erzeugte. Der gewünschte Farbumschlag war zu gering bzw. die Verarbeitung zu schwierig, der Lack härtete nicht ausreichend aus. Weiterhin zeigte das Bilderdruckpapier eine zu starke Rollneigung. Der zweite Photoinitiator TPO wurde in drei verschiedenen Mischungsverhältnissen (10%, 5%, 2%) mit dem UV-Lack gemischt und nur noch auf die beiden Folienbedruckstoffe mit zwei unterschiedlichen Schichtdicken aufgetragen. Die Verarbeitung war zufriedenstellend, jedoch wurde eine geringe Differenzierung des Farbumschlags festgestellt.

Der dritten Photoinitator EMK war pulverförmig, und musste zunächst in Lösung gebracht werden, um dann in den UV-Lack eingearbeitet zu werden. Eine EMK-Ethanol-Lösung wurde in einem Verhältnis von 1:10 mit UV-Lack vermischt. Die Schichtdicken und Trocknungseinstellungen wurden, wie bei den vorhergehenden Versuchen mit TPO, beibehalten. Eine gute Aushärtung und auch sehr gute farbliche Differenzierung der Strahlerabstufungen konnte auf dem Substrat PET erzielt werden. Aus diesem Grund fiel die Entscheidung für die Herstellung der Dosismessstreifen auf diese Materialkombination. Für eine besser Handhabbarkeit und Haltbarkeit der Messstreifen wurden die Streifen mit einer transparenten Folie versiegelt.

Beständigkeitsprüfungen

Die so hergestellten Dosismessstreifen wurden auf ihre klimatische und mechanische Beständigkeit untersucht. Bei einer Lagerung unter extremen klimatischen Bedingungen, besonders bei hoher Temperatur, konnten Färbungsunterschiede der lichtempfindlichen Schicht nachgewiesen werden. Daher wird empfohlen, die hergestellten Streifen im Dunkeln möglichst bei Temperaturen unter 30 °C aufzubewahren. Bewährt hat sich dafür eine Ummantelung mit Aluminiumfolie. Zur Bewertung der mechanischen Beständigkeit wurden die Streifen mittels eines Scheuertests mit 100 Scheuerhüben gegen Papier gescheuert und bei einem Biegetest um 10° gebogen. Bei beiden Beständigkeitsuntersuchungen löste sich weder die Lackschicht noch die Folienbeschichtung vom Substrat. Es zeigten sich lediglich minimale Beschädigungen auf der Oberseite der Deckfolie beim Scheuertest. In einem abschließenden Praxistest wurden die neu entwickelten Dosismessstreifen in industrieller Umgebung an einer Bogendruckmaschine erprobt. Die Resultate bei verschiedenen Strahlereinstellungen sowie Druckgeschwindigkeiten entsprachen den Erwartungen aus den Laborversuchen.

Ergebnisse

Zusammenfassend kann festgestellt werden, dass ein Messmittel erarbeitet wurde, das sich in der Praxis gut handhaben lässt und sichere Messergebnisse liefert. Die Messstreifen können an beliebiger Stelle auf den Bedruckstoff geklebt werden und durchlaufen die Druckmaschine. Nachdem sie den UV-LED-Strahler passiert haben, verfärbt sich der Lack und der Farbumschlag kann anschließend farbmetrisch gemessen und in die entsprechenden Dosiswerte umgerechnet werden. Dabei ist auf eine zügige Auswertung zu achten, da eine Verfälschung der Messergebnisse durch zu lange Lagerung oder ungünstige Lagerbedingungen nicht ausgeschlossen werden kann.

Zielgruppe und Zielmarkt

Die jährlichen Zuwachsraten bei UV- Druckerzeugnisse liegen derzeit teilweise bei über 10%. Im europäischen Ausland (GB, F, CH) ist der Einsatz von UV-härtenden Druckfarben und -Lacken weit verbreitet, in Deutschland nimmt der Anteil stetig zu. Laut Aussage von Maschinenherstellern werden bereits heute über 20 % aller Bogenoffset-Druckmaschinen mit UV-Ausstattung geordert. Insbesondere im Bereich des Verpackungsdrucks, wird der UV-Druck bzw. die Veredelung mit UV-Lacken verstärkt eingesetzt.

Durch neue UV-Technologien (LE-, HR-, H-, LED-UV) werden außerdem deutlich mehr Druckereien angesprochen, auch außerhalb der Verpackungsindustrie. Hier stehen nicht die Beständigkeits- und Veredelungseigenschaften der UV-Farben und -Lacke im Vordergrund, sondern die schnelle Weiterverarbeitbarkeit der gedruckten Produkte, die eine Steigerung der Produktivität verspricht.

Mit dem Einsatz der LED-UV-Trockungstechnologie werden heute vor allem neue Geschäftsfelder zum Beispiel im Akzidenzdruck, beim Digitaldruck mit UV-Tinten oder beim industriellen Druck auf unterschiedlichste Materialien, Oberflächen und Körpern erreicht. Das bedeutet, dass die Anwender dieser Systeme sich in der Vergangenheit häufig nicht mit der UV-Trocknungstechnologie auseinandergesetzt haben und somit keine Erfahrungen mit den Voraussetzungen und Abläufen dieser Prozesse besitzen. Es ist somit davon auszugehen, dass der oben beschriebene Zuwachs im Bereich von UV-Trocknungsanwendungen ganz überwiegend bei Anwendern entsteht, die sich zunächst mit den Grundlagen der Technologie und den damit verbundenen Vor- und Nachteilen auseinandersetzen müssen.

Seitens der Lieferanten von Druckfarben, Tinten, Druckmaschinen und Strahlern wird den Druckereien natürlich Unterstützung geboten. Allerdings ist es bei den LED-UV-Technologien besonders wichtig, dass alle Prozessparameter perfekt aufeinander abgestimmt sind. Gerade das können die Lieferanten der Einzelkomponenten in der Regel nicht leisten, da jede dieser Firmen versucht, mit so vielen anderen Prozessbeteiligten wie möglich „kompatibel“ zu sein.

Praktische Hilfe für die Unternehmen

Im Grundsatz kann davon ausgegangen werden, dass ein Unternehmen, bei dem erstmalig LED-UVTechnologien zum Einsatz kommt, alle Einflussparameter des Prozesses analysiert und aufeinander abstimmt. In der Regel sind die Art der vom Kunden zu verarbeitenden Bedruckstoffe und die vom ausgewählten Lieferanten eingesetzten LEDs bzw. deren Wellenlängen Ausgangsbasis der Anpassung. Für diese Rahmenbedingungen müssen optimale Druckfarben- oder Tintenspezifikationen definiert werden, die - wenn möglich - von mehreren Herstellern angeboten werden, um eine Alternative bei den Lieferanten zu erreichen. Schließlich sind noch die Verarbeitungsbedingungen, die Einstellungen an der Druckmaschine und an der Trocknungsanlage zu optimieren. Dabei ist zwischen einer maximalen Produktionsleistung, der erforderlichen Druckqualität und einer ausreichenden Härtung der Druckfarben bzw. Tinten abzuwägen.

Insbesondere der letzte Punkt ist ein entscheidendes Kriterium für die Akzeptanz und Unbedenklichkeit der mit diesem Verfahren hergestellten Druckprodukte und ist unter anderem eine zwingende Voraussetzung, um die Vorteile einer schnellen Weiterverarbeitung nutzen zu können.

Nach einer erfolgreichen Optimierung aller Prozessparameter ist es später von entscheidender Bedeutung, dass alle Einflussfaktoren auf das Gesamtergebnis konstant gehalten und regelmäßig überprüft werden. Ein ganz entscheidender Punkt dabei ist die Strahlungsleistung, die am Ende den Bedruckstoff bzw. die Druckfarbe oder -tinte erreicht und zur Vernetzung bzw. Aushärtung führt. Diese Strahlungsleistung kann durch unterschiedliche Faktoren beeinflusst werden:

- Eingestellte elektrische Spannung an den einzelnen LED-Elementen

- Alterung der einzelnen LED-Elemente

- Ausfall einzelner LED-Elemente

- Verschmutzung der LEDs, Abdeckplatten oder Optiken

- Abstand zum Bedruckstoff

Da, im Unterschied zu klassischen UV-Strahlern mit Quecksilberdampflampen, die LED-Elemente üblicherweise aus einzelnen Modulen zusammengesetzt werden, ergibt sich, noch stärker als bei den klassischen Technologien, die Möglichkeit, dass die Strahlungsstärke über die Materialbreite variiert oder sogar einzelne Bereiche komplett ausfallen.

Regelmäßige Überprüfung der korrekten Funktion

Für eine regelmäßige Kontrolle der Strahlungsstärke über die gesamte Materialbreite stehen mit den heute verfügbaren Technologien keine brauchbaren Lösungen für LED-Strahler zur Verfügung. Die im Projekt erfolgte Entwicklung von Teststreifen bildet die entscheidende Grundlage, um in regelmäßigen Abständen oder bei Bedarf entsprechende Überprüfungen vorzunehmen. Gleichzeitig können versierte Unternehmen nach entsprechender Einweisung unter Verwendung der Teststreifen auch in Eigenleistung die Strahler überprüfen.

Darüber hinaus können die zu entwickelnden Messstreifen auch von anderen unabhängigen Institutionen, Beratern und Dienstleistern sowie von den Lieferanten der Druckmaschinen, Trocknungssysteme, Druckfarben und -tinten genutzt werden, um die Stabilität der Prozessparameter zu kontrollieren oder im Störungsfall mögliche Ursachen zu identifizieren.

Wachstumsmarkt UV-Druck

Der aktuelle Nutzungsgrad der UV-Technologie in Druckmaschinen wird in Deutschland in einer Größenordnung von ca. 10% angegeben. Das bedeutet, dass derzeit ca. 800 Druckereien in Deutschland mit UV-Technologie arbeiten. Im Ausland ist der Anteil teilweise deutlich größer, sodass weltweit ein Anteil von 20% realistisch ist und der Anteil wächst, vor allem LED-UV-Strahler gewinnen Marktanteile. Unter dem Aspekt der deutlichen Energieeinsparung gegenüber klassischen UV-Technologien wächst das Interesse der Anwender zum Einsatz solcher Systeme. Dementsprechend wird auch der Bedarf an den entwickelten Kontrollmöglichkeiten weiter deutlich wachsen.

Projektlaufzeit: September 2019 bis August 2021